|

ホームセンターで見かけるパネルソー。 大きい材料でも正確に切断できます。 直角も良く出ています。 とても便利な機械だなーと思います。 以前に製作したテーブルソーは便利に使えています。 ただし木材を手で送る必要があり、鋸刃も目の前で回っているので危険を感じます。 特に大きい材料を切断する場合は緊張します。 その点、パネルソーなら木材をセットしてスイッチをオンすれば自動的に切断できます 鋸刃も見えないのでまったく危険はありません。 テーブルソーよりも便利と思います。 自作する事にしました。 (大きい機械なので置く場所に困りますけど) |

製作予定のパネルソー 最大切断長さ1000mm 最大切断厚さ40mm 丸鋸の自重で自動的に切断可能 スライドレールとしては安価で丈夫な単管を利用 スライド部分にはベアリングを付けて遊びは極力小さくする |

|

|

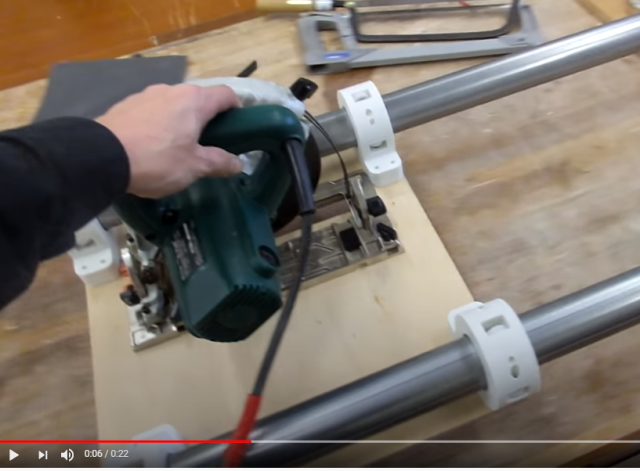

一番大きな問題はスライド部分です。 世の中にはパネルソーを自作している人がいらっしゃいます。 どういう構造でスライドさせているのかYouTubeで検索しました。 数多くの動画の中から参考になった動画を見つけました。 (左は静止画です。動画を見たい場合は下記をクリック。) パネルソー 自作、スライド実験 単管をスライドさせる構造の様です。 詳細は分かりませんがスライドさせるベアリングサポートは3Dプリンターで作ったように見えます。 多分中にベアリングが付いていると思われます。 |

|

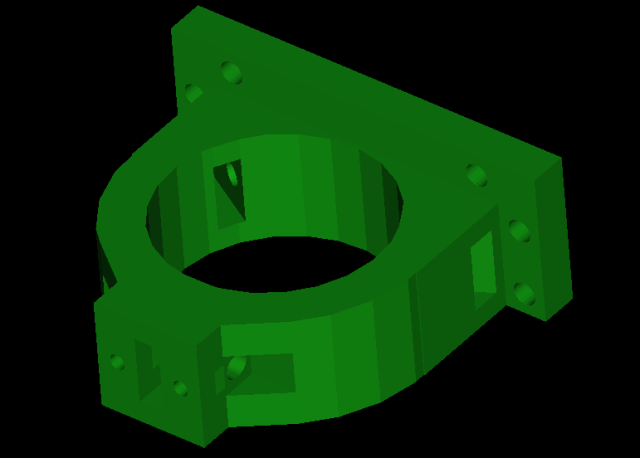

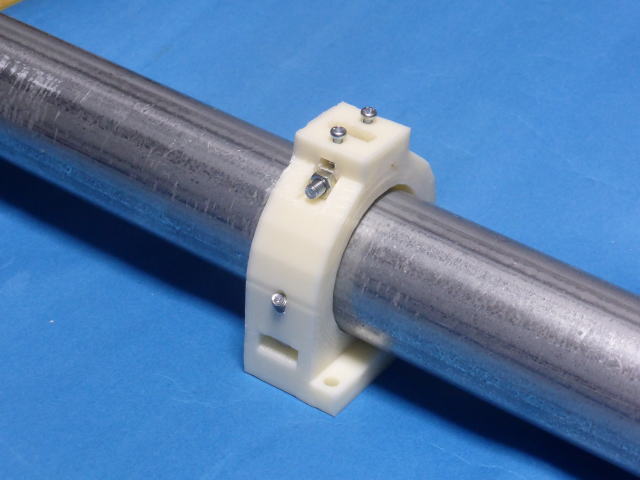

上の動画を参考にさせていただいてベアリングホルダーを自分で設計しました。 内径5mm、外径14mm、厚さ5mmのボールベアリングを3個使う設計です。 ベアリングを120度の等間隔で配置して単管を掴む構造です。 遊びを無くすため上部のベアリングは中心方向へ押し付ける事ができるようにしました。 |

| 印刷中 3Dプリンターは自作のCoreXY型3Dプリンターです。 とても調子よく一番長く使っています。 (ファンが壊れていて音がうるさいです。) |

|

|

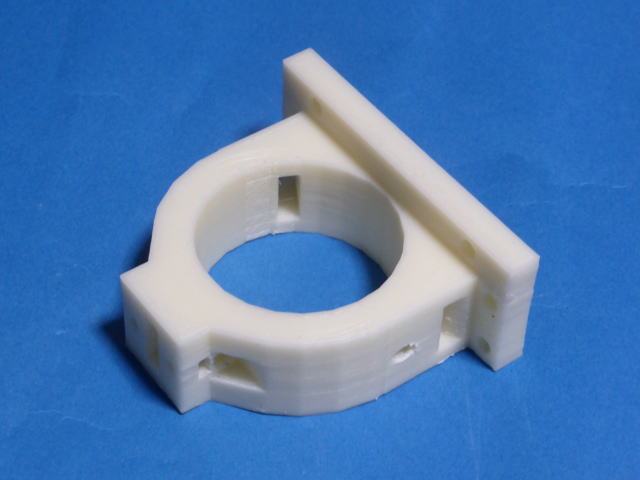

印刷完了しました。 大きいパーツなので8時間くらいかかりました。 |

|

ベアリングを付けてみました。 予定通り、ベアリングが樹脂から1.5mmだけ顔を出しています。 |

|

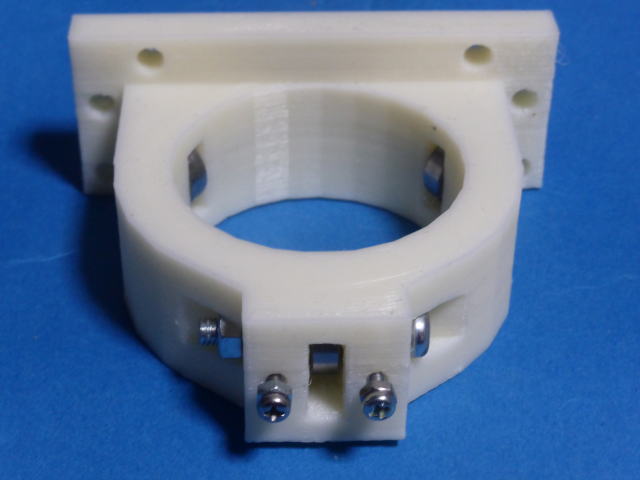

単管を通しました。 遊び調整ネジ(上の2個)も付けました。 寸法はびったりでした。 |

| 単管を差し込んでスライドさせてみました。 いい具合です。 このベアリングホルダーを4個作ればパネルソーができそうです。 幸い単管は何本か余っていますので材料費は多くはかかりません。 |

|