CoreXY 3Dプリンター改良

印刷段差その3

2018年6月27日

現在の訪問者数

ページビュー数

PR

CoreXY 3Dプリンター改良

印刷段差その3

2018年6月27日

現在の訪問者数

ページビュー数

|

これまでヒートベッドの温度センサー(サーミスター)をガラス板の上に貼り付けていました。 理由はヒートベッド表面の温度を正確に計測したかったためです。 しかしこのかたちはヒーターからガラスまで熱が伝わるのに時間がかかります。 時間がかかるという事は制御し難いということです。 温度センサーをヒート基板とガラス板の間に挟むように変えてみました。 加熱時間の遅れを短縮できて温度の波を小さくできると考えたのです。 更にヒート基板の温度が波打っていてもガラス板自身の熱容量により温度が平滑されるという効果も期待できます。 温度センサーをヒート基板とガラス板の間に挟むと1mm程度の隙間ができてしまいますが熱は伝わると思われます。 たぶんガラス板の表面温度は設定温度より低くなると思いますがその値は10℃くらいと思われるので設定温度をその分高く設定すればよいと思います。 大切なのはヒートベッドの絶対温度よりいかに温度を一定に保つかという事です。 |

|

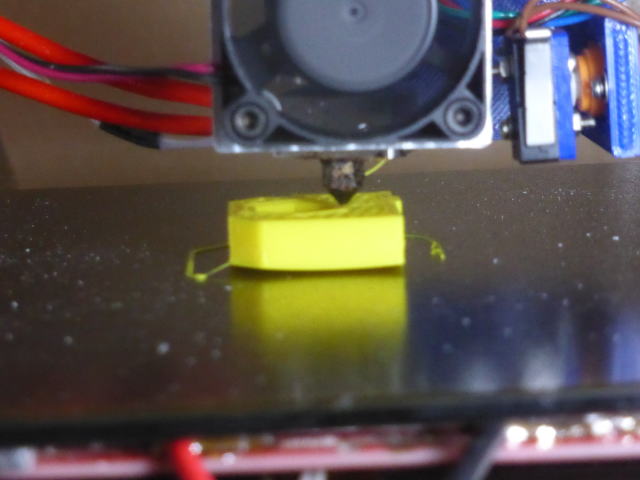

印刷してみました。 |

|

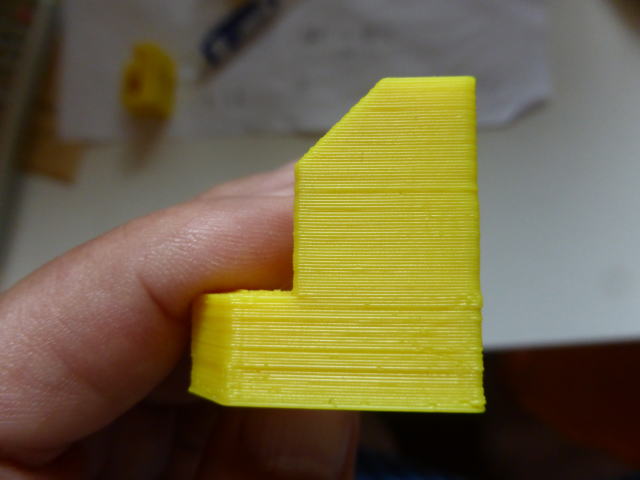

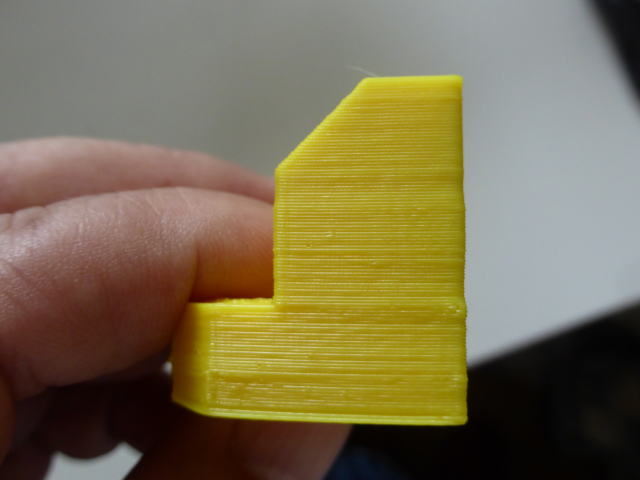

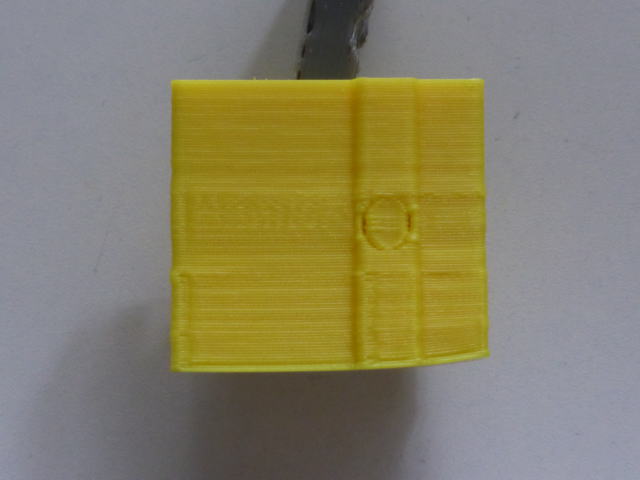

うまく印刷できました。 段差は大幅に減少しました。 下の方に少し段差が残っているのは1層目だけ90℃に設定していたためです。 これは印刷開始時間を待つのを節約するためで他に意味がありません。 1層目から110℃に設定すれば下の方の段差もなくなると思います。 |

|

左・・・温度対策前 右・・・温度対策後 |

|

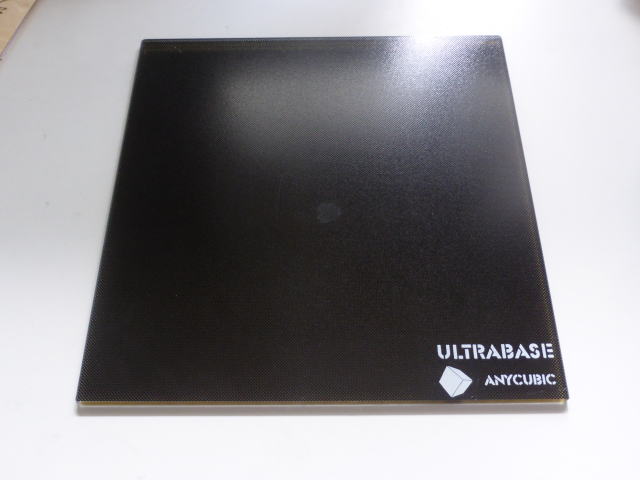

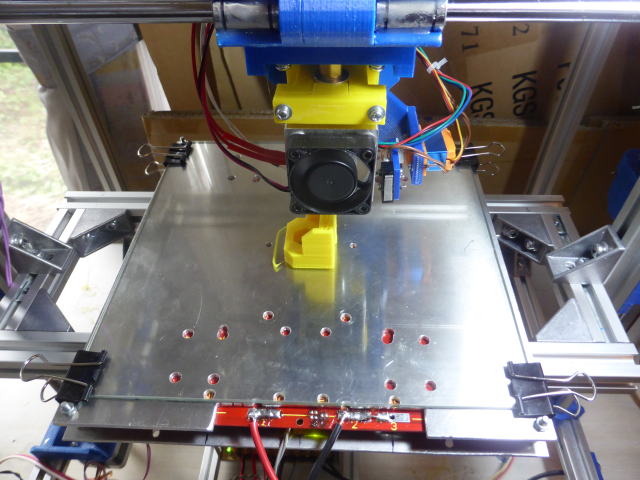

印刷物がはがれにくいというANYCUBIC社のヒートベッドガラスULTRABASEを買ってみました。 amazonで2999円でした。 厚さは3mmで表面が粒粒になっています。 |

|

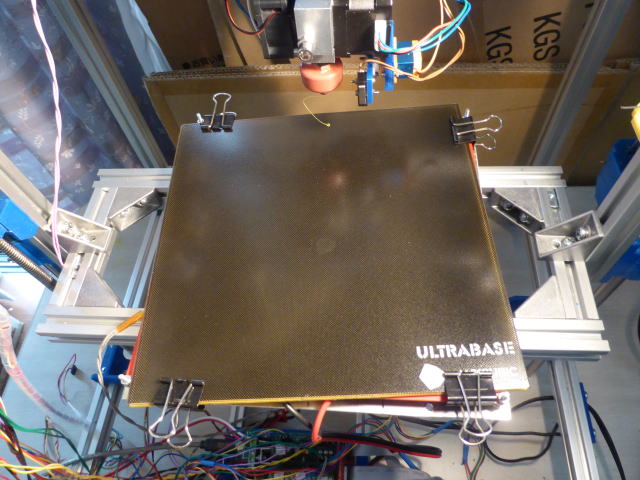

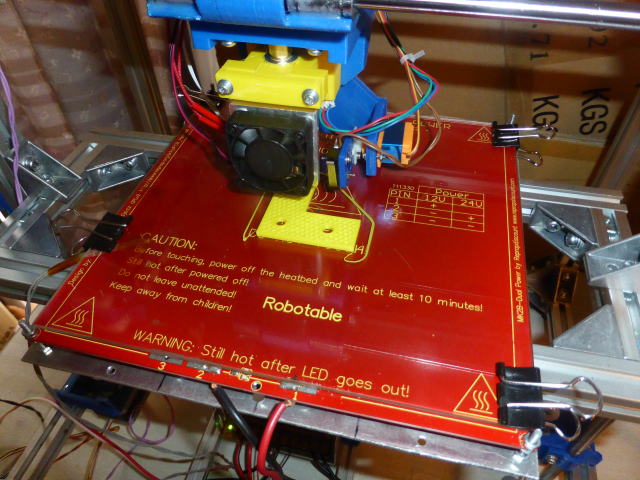

サイズが大きくてねじに当たるので斜めに付けました。 サーミスターはガラス板ではなくヒート基板に付けました。 |

|

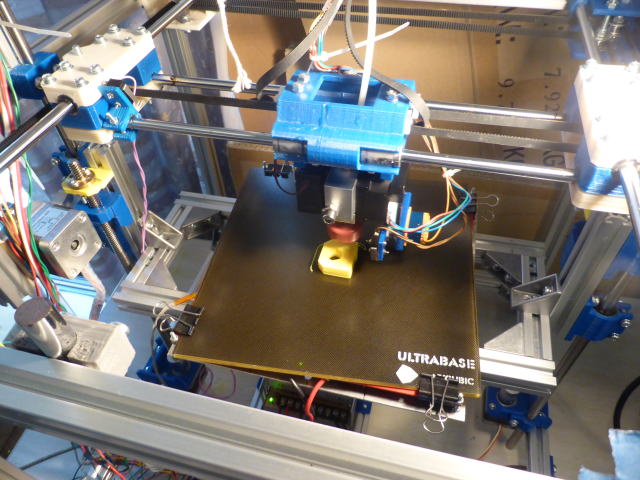

印刷してみました。 もちろん糊は付けませんでした。 |

|

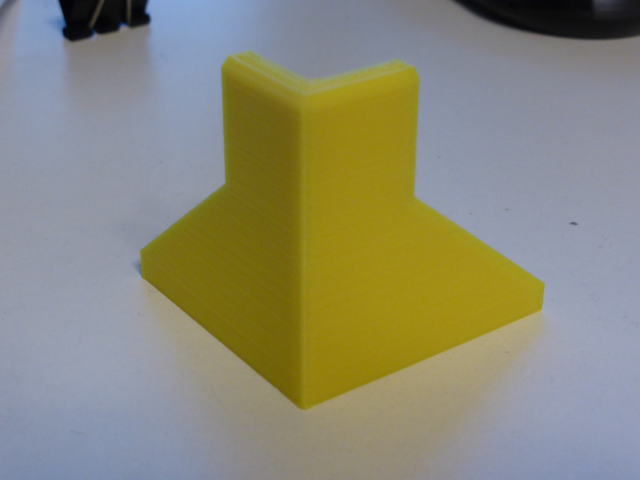

一応段差は少ないです。 |

|

しかし、写真のように印刷物の底の部分が反り上がってしまいました。 印刷途中で周辺部が浮き上がったのでしょうか。 アルコールで拭かずに始めたせいかもしれません。 次はアルコールで拭いてからもう一度印刷してみます。 |

|

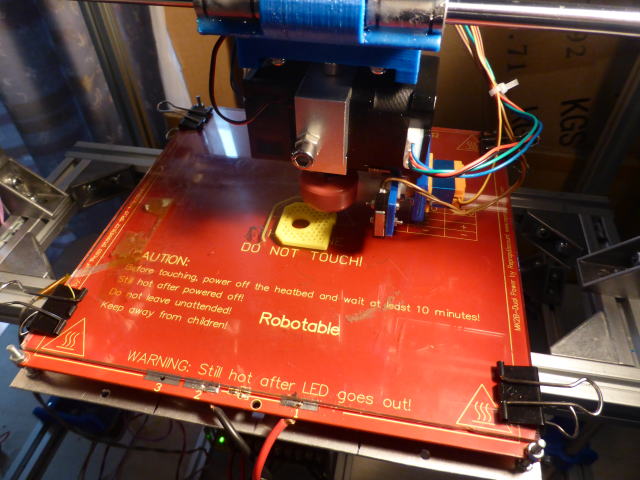

ガラス板を元に戻しました。 温度センサーはヒート基板とガラス板の間に挟んでいます。 ホットエンドをボーデンタイプに交換しました。 サイズの大きいものを印刷してみました。 |

|

印刷できました。 きれいです。 |

|

|

|

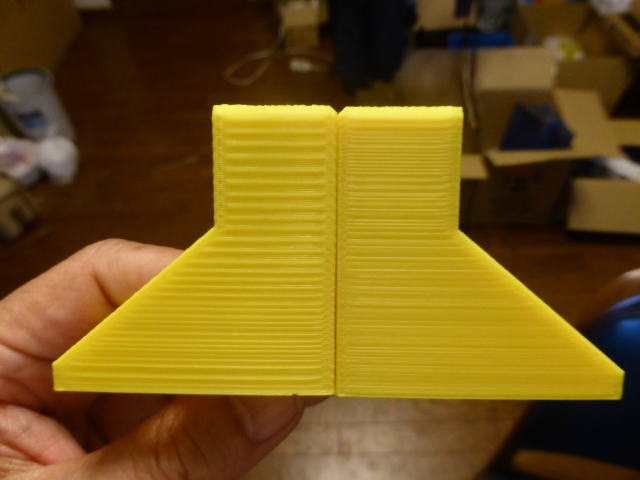

左は温度対策前、右が温度対策後です。 段差が減少しきれいに印刷できました。 段差がよく分かるように光の方向を調整しましたので段差が目立っていますが肉眼で不通に見ると段差は少なくとてもきれいです。 |

|

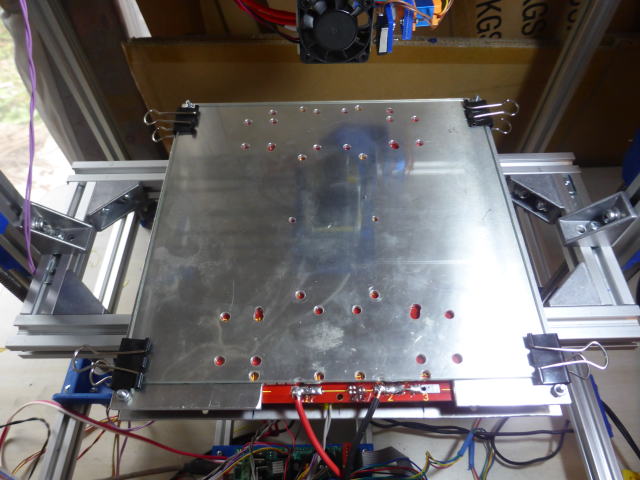

ヒートベッドに熱容量を持たせて温度変化を平滑化させる事にします。 ヒート基板に3mmのアルミ板を貼りました。 裏側を見た様子です。 温度センサーを中央に貼り付けました。 |

|

表はアルミ板になります。 間に合わせのアルミ板を利用したので余分な穴がたくさん明いています。 |

|

本体に取り付けてガラス板を載せました。 |

|

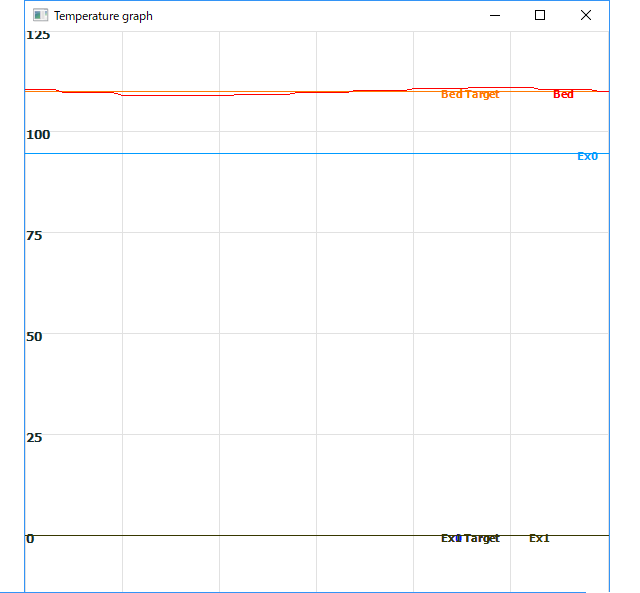

左は温度のグラフです。 Bed(赤)・・・ヒート基板に付けた温度センサーの示す温度(110℃に設定) EX0(青)・・・ガラス板の上に付けた温度センサーの示す温度(約95℃) ガラス板の表面は温度変化がほとんどありません。 |

|

印刷してみました。 |

|

左・・・アルミ板なし 右・・・アルミ板あり 段差が減少して改善されました。 |

|

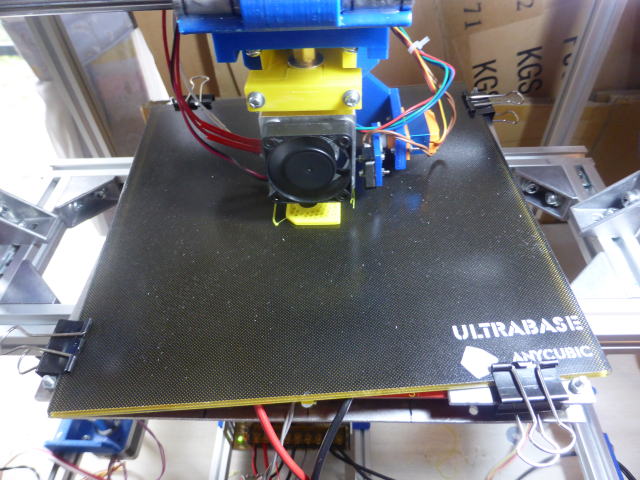

ULTRABASEをもう一度試します。 今度は表面をアルコールで拭きました。 |

|

やっぱり周辺部が浮き上がってしまいました。 使い物になりませんね。 ガラス板の代わりとしてノリを付けて使うことにします。 |